सैटेलाइट 21 / AMS5385G UNS R30021

2021-09-06 10:52Stellite 21 CoCrMo मिश्र धातु (कोबाल्ट-क्रोमियम-मोलिब्डेनम) कोबाल्ट-आधारित मिश्र धातुओं में से एक है, और यह एक प्रकार का तथाकथित Stellite मिश्र धातु भी है। यह उत्कृष्ट पहनने के प्रतिरोध और संक्षारण प्रतिरोध के साथ कोबाल्ट आधारित मिश्र धातु है। पहला कोबाल्ट-आधारित मिश्र धातु कोबाल्ट-क्रोमियम बाइनरी मिश्र धातु था, और फिर इसे कोबाल्ट-क्रोमियम-टंगस्टन टर्नरी रचना में विकसित किया गया था, और फिर बाद में, एक कोबाल्ट-क्रोमियम-मोलिब्डेनम मिश्र धातु विकसित की गई थी। कोबाल्ट-क्रोमियम-मोलिब्डेनम मिश्र धातु एक प्रकार का मिश्र धातु है जिसमें मुख्य घटक के रूप में कोबाल्ट होता है, जिसमें क्रोमियम, मोलिब्डेनम और थोड़ी मात्रा में निकल, कार्बन और अन्य मिश्र धातु तत्व होते हैं, और कभी-कभी इसमें लोहा भी होता है। मिश्र धातु की संरचना के आधार पर, उन्हें वेल्डिंग तार में बनाया जा सकता है, पाउडर का उपयोग कठोर सतह वेल्डिंग, थर्मल छिड़काव के लिए किया जा सकता है,

कोबाल्ट और क्रोमियम कोबाल्ट-आधारित मिश्र धातुओं के दो मूल तत्व हैं, और मोलिब्डेनम को जोड़ने से महीन दाने मिल सकते हैं और ढलाई या ढलाई के बाद उच्च शक्ति हो सकती है। कोबाल्ट-क्रोमियम-मोलिब्डेनम मिश्र धातुओं को मूल रूप से दो श्रेणियों में विभाजित किया जाता है: एक CoCrMo मिश्र धातु है, जो आमतौर पर कास्ट उत्पाद होते हैं, और दूसरा CoNiCrMo मिश्र धातु होता है, जो आमतौर पर (गर्म) कास्ट सटीक मशीनिंग होता है। कास्ट CoCrMo मिश्र धातु का उपयोग दशकों से दंत चिकित्सा में किया जाता रहा है और अब इसका उपयोग कृत्रिम जोड़ बनाने के लिए किया जाता है। कास्ट CoNiCrMo मिश्र धातु का उपयोग उन जोड़ों को बनाने के लिए किया जाता है जो घुटने के जोड़ों और कूल्हे के जोड़ों जैसे भारी भार को स्वीकार करते हैं। हालांकि, एक संयुक्त प्रत्यारोपण सामग्री के रूप में, CoCrMo मिश्र धातु मानव शरीर में प्रत्यारोपित होने के बाद Co, Cr, Ni और अन्य हानिकारक आयनों को छोड़ देगा।

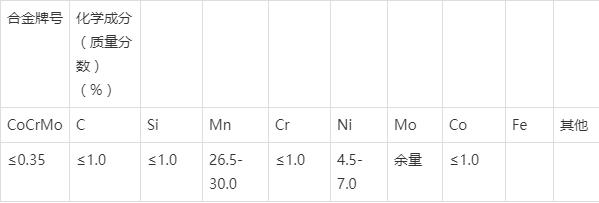

उपग्रह 21 रासायनिक संरचना:

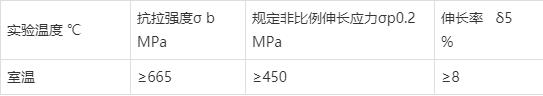

उपग्रह 21 यांत्रिक गुण:

वेल्डेबिलिटी विश्लेषण

वर्तमान अंतरराष्ट्रीय स्तर पर परिपक्व अनुभव के अनुसार, सरफेसिंग परत का कार्य मुख्य रूप से सरफेसिंग परत के वेल्ड धातु की रासायनिक संरचना और कमजोर पड़ने की दर से निर्धारित होता है, और वेल्ड धातु की रासायनिक संरचना वेल्डिंग सामग्री की रासायनिक संरचना पर निर्भर करती है। . जब वेल्डिंग सामग्री का चयन किया जाता है, उसके बाद, वेल्ड धातु की रासायनिक संरचना की मूल रूप से पुष्टि की गई थी। वेल्डिंग प्रक्रिया का चयन करते समय, बाहरी कारकों को वेल्ड धातु की रासायनिक संरचना में परिवर्तन या अन्य अशुद्धता तत्वों की घुसपैठ से रोकने पर विचार करना आवश्यक है; कमजोर पड़ने की दर का आकार वेल्डिंग के दौरान गर्मी इनपुट (ई) के आकार पर निर्भर करता है, अर्थात गर्मी जितना बड़ा इनपुट, उतना ही कमजोर पड़ने की दर; अन्यथा, कमी, और गर्मी इनपुट की गणना निम्नानुसार की जाती है:

सूत्र में: E वेल्डिंग हीट इनपुट है, J/mm; मैं वेल्डिंग चालू है, ए; यू वेल्डिंग वोल्टेज है, वी; यू वेल्डिंग की गति है, मिमी/मिनट। इसलिए, वेल्डिंग प्रक्रिया का चयन करते समय, सरफेसिंग परत के वेल्ड धातु की रासायनिक संरचना को सुनिश्चित करना और वेल्डिंग गर्मी इनपुट की मात्रा को कम करना आवश्यक है। पूर्व-पुष्टि प्रक्रिया प्रवाह पथ इस प्रकार है: ब्लैंकिंग → प्लानिंग और मिलिंग-नॉनडेस्ट्रक्टिव टेस्टिंग (पीटी) → प्रीहीटिंग → वेल्डिंग → विजुअल इंस्पेक्शन → नॉनडेस्ट्रक्टिव टेस्टिंग (पीटी) → सैंपल प्रोसेसिंग → रासायनिक विश्लेषण और कार्यात्मक परीक्षण → सामग्री संग्रह → परिणाम विश्लेषण → रिपोर्ट साफ करें और उत्पादन का उपयोग करें (5) 0

वेल्डिंग से पहले आवश्यकताएँ

सरफेसिंग वेल्डिंग की सतह के तरल भिगोने के निरीक्षण के माध्यम से दरारें, छिद्रों, इंटरलेयर, भारी चमड़े और अन्य सतह दोषों से मुक्त होने की पुष्टि होने के बाद, एसीटोन के साथ सरफेसिंग वेल्डिंग की सतह को साफ करें। वेल्डिंग गुणवत्ता सामग्री को सरफेस करने के लिए, सरफेसिंग पार्ट्स को 15 डिग्री सेल्सियस से ऊपर प्रीहीट करें। हाथ छूने और गर्म महसूस करने के बाद, वेल्डिंग तुरंत की जाएगी। उसी समय, पुष्टि करें कि वेल्डिंग वातावरण की सापेक्ष आर्द्रता 80% से अधिक नहीं है, हवा की गति 2m / s से अधिक नहीं है, और Ar गैस शुद्धता 99.99% तक पहुंचने की आवश्यकता है।

वेल्डिंग के दौरान आवश्यकताएँ

यह गणना सूत्र से जाना जा सकता है कि वेल्डिंग हीट इनपुट (ई) का आकार वेल्डिंग करंट (आई) और वेल्डिंग वोल्टेज (यू) के उत्पाद के आकार और वेल्डिंग गति के आकार के समानुपाती होता है ( v) व्युत्क्रमानुपाती होता है। नॉन-मेल्टिंग इलेक्ट्रोड मैनुअल आर्गन टंगस्टन आर्क वेल्डिंग (GTAW) वेल्डिंग विधि के लिए, वेल्डिंग करंट को प्रीसेट कंट्रोल करने योग्य तत्वों के लिए जिम्मेदार ठहराया जाता है, और वेल्डिंग वोल्टेज और वेल्डिंग गति को कृत्रिम नियंत्रण और यादृच्छिक तत्वों के लिए जिम्मेदार ठहराया जाता है। यह फ़्रेंच RCC-M विनिर्देशन के चौथे भाग में है। वॉल्यूम S . में उद्धृत"वेल्डिंग". वहीं, इसका वर्णन ISO 15614-7:2007 . के खंड 8.5.4 में किया गया है"धातु सामग्री भाग 7 के लिए वेल्डिंग प्रक्रिया की योग्यता: ओवरले वेल्डिंग": प्रत्येक परत के लिए स्वीकृत हीट इनपुट रेंज की ऊपरी सीमा वेल्डिंग प्रक्रिया मूल्यांकन से परे है। उसी परत द्वारा उपयोग किया जाने वाला ताप इनपुट 25% है, और निचली सीमा उसी परत द्वारा उपयोग किए जाने वाले ताप इनपुट के 10% से कम है जब वेल्डिंग प्रक्रिया का मूल्यांकन किया जाता है।

क्योंकि वेल्डिंग वोल्टेज और वेल्डिंग की गति मनुष्यों द्वारा नियंत्रित होती है, वेल्डिंग विनिर्देश मापदंडों का चयन करते समय, प्राथमिकता वेल्डिंग करंट के आकार को नियंत्रित करना है। सरफेसिंग वेल्डिंग की गुणवत्ता सुनिश्चित करने के आधार पर, जितना संभव हो उतना कम वेल्डिंग चालू मान चुनें, अर्थात् चुनें"छोटा करंट, शॉर्ट आर्क वेल्डिंग, तेज, मल्टी-लेयर मल्टी-पास वेल्डिंग". इसकी वेल्डिंग विनिर्देश पैरामीटर समायोजन। वेल्डिंग सरफेसिंग के दौरान मनका रिक्ति को सख्ती से नियंत्रित करें। कमजोर पड़ने की दर को कम करने के लिए अगले मनके को पिछले मनके की आधी चौड़ाई तक दबाया जाना चाहिए। वेल्डिंग तनाव और विरूपण को कम करने के लिए वेल्ड पास के बीच वेल्डिंग दिशा को एक-एक करके आगे और पीछे वेल्ड किया जाना चाहिए। वेल्डिंग से पहले, वेल्डिंग पावर स्रोत को पहले से आपूर्ति की गई आर्गन गैस और विलंबित आर्गन-आपूर्ति वाली गैस की सुरक्षा स्थिति के लिए अग्रिम रूप से समायोजित किया जाना चाहिए। शुरुआत में, करंट को उसी सामग्री के इग्निशन आर्क बोर्ड पर समायोजित किया जाना चाहिए, चाप को प्रज्वलित किया जाना चाहिए, और फिर वेल्डिंग शुरू करने के लिए वेल्डिंग को वेल्डिंग क्षेत्र की शुरुआत में स्थानांतरित किया जाना चाहिए। वेल्ड की केंद्रीय धुरी के साथ क्रमांकित स्थिति संख्या 6 से शुरू होकर, वेल्ड को दोनों तरफ आगे और पीछे वेल्ड किया जाता है। गड्ढा दरारें होने से रोकने के लिए चाप को बंद करते समय गड्ढा भरना चाहिए। वेल्डेड जोड़ों में जोड़ों की गुणवत्ता सुनिश्चित करने के लिए वेल्डिंग जोड़ रिफ्लो आर्क विधि को अपनाते हैं। प्रत्येक वेल्ड पास के बीच वेल्डिंग जोड़ों को कंपित होना आवश्यक है। सरफेसिंग मोटाई 3.5 ~ 4.0 मिमी की सीमा के भीतर होनी चाहिए। वेल्डिंग के बाद, रॉक वूल का उपयोग कमरे के तापमान पर गर्म और धीरे-धीरे ठंडा रखने के लिए करें।

वेल्डिंग के नुकसान और उपाय

वेल्डिंग से पहले और दौरान परिष्करण की उपस्थिति। सतह के ऑक्साइड पैमाने, तेल के दाग, अशुद्धियों, इंटरलेयर कोटिंग्स, पिघले हुए स्लैग और अन्य हानिकारक अशुद्धियों को पूरी तरह से हटा दें, ताकि यह सुनिश्चित हो सके कि सतह की सतह चिकनी और चिकनाई युक्त हो, जिसमें धातु की चमक हो और दरारें, छिद्र, स्लैग समावेशन आदि जैसे कोई दोष न हों। सतह पर;

वेल्डिंग के दौरान तापमान नियंत्रण, जिसमें वेल्डिंग से पहले प्रीहीटिंग, पास के बीच तापमान नियंत्रण और वेल्डिंग के बाद धीमी कूलिंग शामिल है। वेल्डिंग से पहले प्रीहीटिंग और वेल्डिंग के बाद धीमी कूलिंग वेल्डिंग के बाद कूलिंग दर को कम कर सकती है और हानिकारक तापमान ढाल के कारण अवशिष्ट तनाव के हिस्से को कम कर सकती है; इंटरलेयर तापमान नियंत्रण उच्च तापमान निवास समय को कम कर सकता है, वेल्डेड संयुक्त के मोटे क्रिस्टल उत्सर्जन को रोक सकता है, और प्रभाव क्रूरता को कम कर सकता है;

वेल्डिंग के बाद तनाव से राहत गर्मी उपचार। सरफेसिंग पूरा होने के बाद, आंतरिक संयम तनाव बड़ा होता है, जो केवल दरार का कारण बनता है। तनाव-मुक्त गर्मी उपचार के माध्यम से, दोषों को होने से रोकने के लिए आंतरिक तनाव को समय पर समाप्त किया जा सकता है।